¿Qué hace el módulo de lavado y densado y por qué es tan importante en el reciclaje de plástico?

El módulo de lavado y densado es una máquina clave en el proceso de reciclaje de plásticos, diseñada específicamente para limpiar, separar y compactar materiales plásticos post-consumo o post-industrial. Su función es eliminar impurezas físicas como arena, etiquetas, tierra, grasas y residuos orgánicos de los plásticos triturados, y al mismo tiempo incrementar su densidad para facilitar su posterior procesamiento.

En el ámbito del reciclaje, uno de los mayores retos es asegurar la calidad del material reciclado. El lavado y densado correcto es lo que marca la diferencia entre un producto de baja calidad y un plástico reciclado apto para su reintegración en cadenas productivas. Este módulo se sitúa después del triturado del material y antes de la etapa de extrusión o pelletizado.

Un equipo de este tipo está compuesto por una serie de elementos mecánicos que trabajan en conjunto: lavado intensivo, separación por flotación, fricción, compactación y secado. Cada fase mejora progresivamente el valor del residuo tratado, permitiendo una reutilización más eficiente.

¿Por qué es crucial en una planta de reciclaje de plástico?

En cualquier planta de reciclaje de plástico, el lavado y densado es una de las fases más determinantes para obtener un producto final competitivo. No basta con triturar y fundir: si los plásticos no han sido correctamente limpiados y separados, se compromete toda la línea de producción.

Desde nuestra experiencia en Replagar, hemos visto cómo muchas plantas mejoran drásticamente su rendimiento tras integrar un módulo bien configurado. La clave está en ajustar cada equipo a la realidad de los residuos que llegan a la planta. No es lo mismo procesar PELD agrícola lleno de tierra, que PET postconsumo con etiquetas y pegamentos.

El lavado y densado también facilita la logística. Al aumentar la densidad del material, se reduce el volumen, lo que implica menores costes de almacenamiento y transporte. Además, los residuos que han pasado por este módulo tienen mejor aceptación en el mercado, al cumplir con normativas de pureza exigidas para su reutilización.

Cuando diseñamos equipos para nuestros clientes, buscamos maximizar la eficiencia de cada fase del proceso. Por eso ofrecemos soluciones a medida, adaptadas al tipo de plástico que maneja cada planta, su volumen de producción y las exigencias normativas del sector.

Componentes clave del módulo de lavado y densado

Un módulo eficiente combina diferentes tecnologías para lograr el máximo rendimiento. A continuación, te explico los componentes principales que forman parte de nuestros sistemas en Replagar:

Zona de prelavado y eliminación de impurezas

En esta etapa inicial, el plástico triturado entra en contacto con agua y agitación mecánica. El objetivo es desprender la suciedad más gruesa: tierra, restos vegetales, grasas, aceites y etiquetas. En algunos casos se aplican baños químicos suaves o calor, dependiendo del tipo de plástico.

Contar con una buena zona de prelavado reduce el desgaste de las etapas posteriores y mejora el rendimiento global del equipo. En Replagar usamos materiales resistentes a la abrasión y sistemas que permiten mantener constante la temperatura y presión del agua.

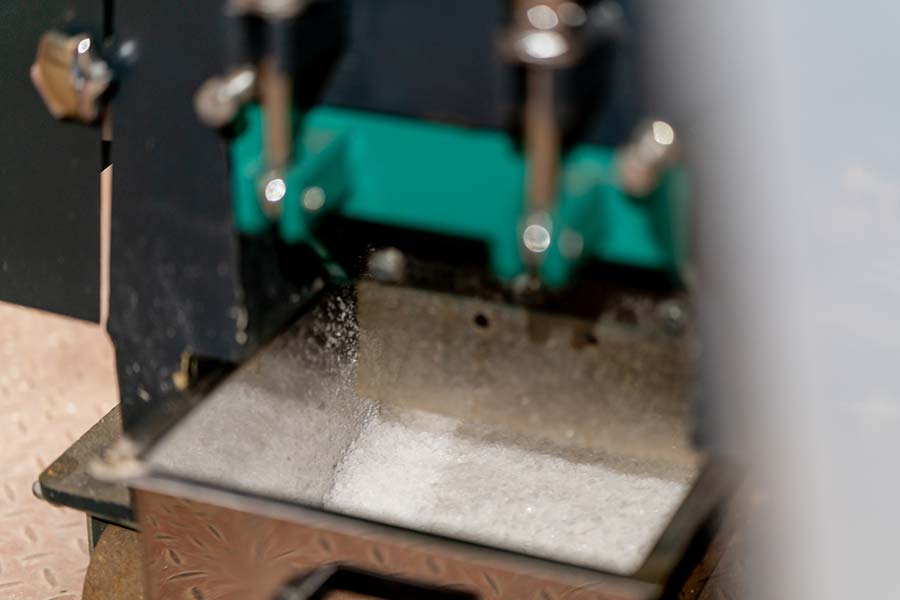

Sistema de densado por fricción o presión

Después del prelavado, se pasa a una etapa crítica: la densificación. Aquí se incrementa la densidad del plástico mediante la acción de un sinfín compactador o sistemas de fricción y presión. Este proceso exprime el agua residual y comprime los plásticos, transformándolos en una masa más densa y lista para secado o extrusión.

Nuestros módulos incorporan tecnología de fricción ajustable y compactadores con regulación automática según el tipo de material que se esté tratando. Esto permite un control más preciso y mejores resultados, sin comprometer la integridad del plástico.

Compactador y separación de residuos

En esta etapa se separan residuos no deseados como elementos metálicos, etiquetas mal adheridas o partículas flotantes. Se emplean centrifugadoras y separadores hidráulicos para obtener una fracción plástica limpia, sin contaminantes.

Gracias a la combinación de centrifugadoras separadoras, electroventiladores y sistemas de separación por densidad, conseguimos una limpieza de altísima calidad, que mejora la vida útil de los extrusores y garantiza una mayor calidad del granulado final.

Tipos de plásticos que puede procesar

Uno de los puntos fuertes de nuestros equipos es su versatilidad. El módulo de lavado y densado que fabricamos en Replagar puede adaptarse a distintos tipos de plásticos. Estos son algunos de los materiales más habituales:

Polietileno de alta y baja densidad (PEHD, PELD)

Son los plásticos más comunes en aplicaciones agrícolas, bolsas, envases y film industrial. Suelen llegar muy contaminados, por lo que requieren un tratamiento intensivo. Nuestro módulo incorpora sistemas especiales para remover tierra, arena y materia orgánica.

Polipropileno (PP)

Utilizado en envases, tapas, y componentes industriales. Suele tener alta carga de grasa o aceites, por lo que el lavado debe ser térmico en muchos casos. Adaptamos nuestros sistemas para manejar diferentes grados de viscosidad y suciedad.

PET, PVC, PS y otras fracciones

Para plásticos más complejos como el PET (botellas), el PVC (perfiles, tubos) o el PS (poliestireno expandido o rígido), es necesario controlar la temperatura, la velocidad de fricción y el tipo de detergente. Nuestros equipos se pueden configurar para trabajar con ciclos específicos según el material.

La clave es la adaptabilidad, y por eso en Replagar cada equipo se diseña en base a una entrevista técnica previa con el cliente, donde evaluamos el tipo de residuo y sus necesidades productivas.

Ventajas de integrar un módulo de lavado y densado en tu planta

La inversión en un módulo de lavado y densado se amortiza rápidamente gracias a sus múltiples ventajas:

Mejora de calidad del producto final

Una correcta limpieza y densado permite obtener un plástico reciclado más limpio, homogéneo y con menos contaminantes. Esto incrementa su valor de venta, mejora su comportamiento en la extrusión y permite fabricar productos finales de mayor calidad.

Optimización de costes operativos

Al reducir impurezas, se reduce también el desgaste de maquinaria como extrusores y molinos. El material sale más seco, lo que disminuye el consumo energético en la etapa de secado o extrusión. Además, el aumento de densidad permite almacenar y transportar más kilos por metro cúbico, optimizando la logística.

Reducción de tiempos y consumo de agua

Nuestros módulos están diseñados para trabajar en circuitos cerrados de agua, con sistemas de reciclaje y filtrado. Esto minimiza el consumo de recursos y permite operar durante largas jornadas sin interrupciones, mejorando la productividad general de la planta.

Nuestra experiencia como fabricantes en Replagar

En Replagar llevamos años dedicados a la fabricación y montaje de maquinaria para plantas de reciclaje de plástico. Nuestra base se encuentra en Valencia, concretamente en la Avenida del Transporte, 45 – A, PI Ribarroja, sector 13, 46394 Ribarroja del Túria. Desde aquí operamos tanto a nivel nacional como internacional, suministrando tecnología de reciclaje adaptada a todo tipo de industrias y plantas de tratamiento.

Diseñamos y fabricamos nuestros propios módulos de lavado y densado, junto con otros equipos como centrifugadoras separadoras, electroventiladores y sinfines compactadores. Esto nos permite ofrecer a nuestros clientes líneas completas, perfectamente ajustadas a sus necesidades y a las características del residuo que gestionan.

Una parte esencial de nuestro trabajo es la atención personalizada. No creemos en soluciones estándar: cada planta es un mundo. Por eso trabajamos siempre en base a un análisis previo del flujo de residuos, el volumen de procesamiento y los requisitos del cliente. A partir de ahí, proponemos un diseño adaptado y escalable.

Además de equipos nuevos, también comercializamos maquinaria reacondicionada, permitiendo a nuestros clientes acceder a tecnología de alta calidad con menor inversión inicial. Esta oferta de equipos de segunda mano es revisada y actualizada por nuestro equipo técnico antes de ser entregada, garantizando la máxima fiabilidad.

Instalaciones y asistencia técnica especializada

Una de nuestras fortalezas es la capacidad de respuesta rápida. Desde nuestras instalaciones en Ribarroja del Túria, operamos con stock real y un equipo técnico propio. Esto nos permite reducir los tiempos de entrega, realizar instalaciones in situ y garantizar un soporte postventa profesional y ágil.

Sabemos que en el sector del reciclaje cada hora de parada cuenta, por eso hemos desarrollado un sistema de asistencia técnica estructurado que incluye:

- Mantenimiento preventivo y correctivo

- Asistencia remota y presencial

- Formación operativa para el personal

- Repuestos originales y consumibles disponibles

La cercanía con nuestros clientes y el conocimiento profundo de nuestras máquinas nos permite ofrecer un servicio de asistencia integral, algo que valoran mucho quienes buscan maximizar la continuidad operativa de su planta.

¿Qué diferencia nuestro módulo de lavado y densado del resto?

Aunque muchas empresas ofrecen maquinaria para reciclaje, en Replagar nos esforzamos por ir un paso más allá. Nuestro módulo de lavado y densado destaca por:

Integración con otros equipos

Diseñamos nuestro módulo para trabajar en sinergia con el resto de componentes de la línea de reciclaje. Esto incluye desde la alimentación inicial hasta el secado final. Nuestros sinfines compactadores, centrifugadoras separadoras y electroventiladores están calibrados para asegurar un flujo de trabajo optimizado y sin cuellos de botella.

Tecnología eficiente y sostenible

Incorporamos sistemas de reutilización de agua, reducción del consumo eléctrico y baja necesidad de mantenimiento. Nuestras máquinas están fabricadas con materiales resistentes y diseñadas para un uso intensivo en entornos exigentes. Esto se traduce en un menor coste operativo a medio y largo plazo.

Adaptación a normativas medioambientales

En un contexto donde las exigencias regulatorias son cada vez mayores, nuestros módulos cumplen con los estándares más altos de la normativa europea en gestión de residuos. Ofrecemos también informes técnicos para auditorías, así como mejoras que permiten obtener certificaciones de calidad o sostenibilidad.

Muchos de nuestros clientes valoran la versatilidad del equipo, la posibilidad de ajustar ciclos y configuraciones, y la facilidad de integración con sus sistemas existentes.

La clave para un reciclaje eficiente y rentable

El módulo de lavado y densado se ha consolidado como un pilar estratégico dentro de cualquier planta moderna de reciclaje de plástico. Su papel en la limpieza, separación, densificación y preparación del material es vital para asegurar la calidad del producto final, mejorar la rentabilidad y cumplir con los estándares ambientales actuales.

En Replagar, no solo diseñamos equipos robustos y eficaces, sino que acompañamos a nuestros clientes desde el primer momento: asesoramiento, fabricación, instalación, puesta en marcha y soporte técnico. Sabemos que detrás de cada línea de reciclaje hay un objetivo concreto, ya sea reducir costes, mejorar la calidad del producto reciclado o incrementar la producción. Y nuestro trabajo es hacerlo posible.

Si buscas un socio técnico con experiencia, maquinaria de vanguardia y un enfoque centrado en la eficiencia y la sostenibilidad, contáctanos hoy mismo. Estaremos encantados de estudiar tu caso y ayudarte a optimizar tu proceso con soluciones a medida.